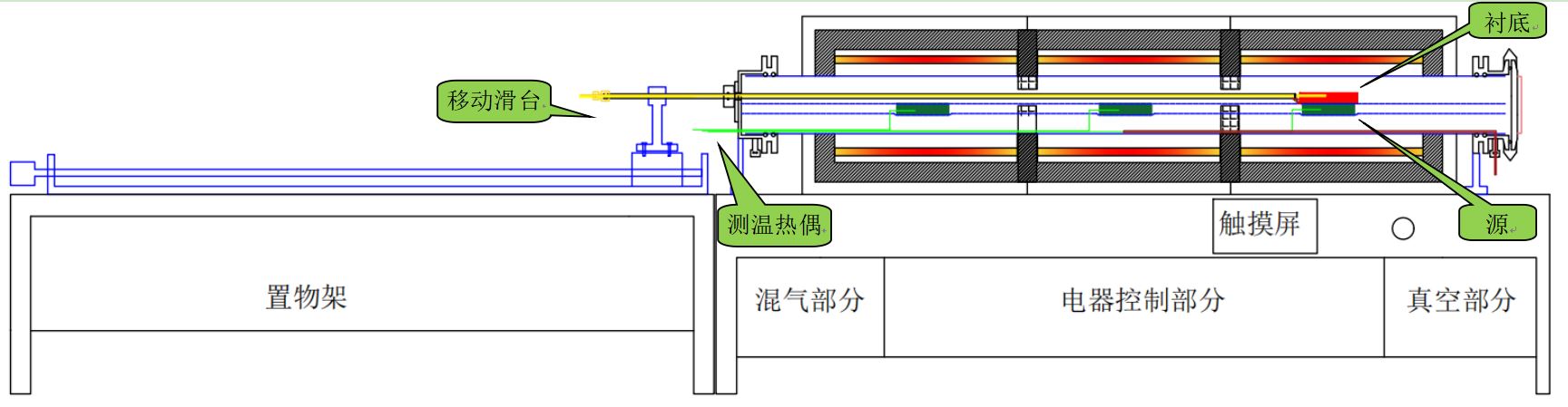

示意图

该炉型可实现三个连续工艺的测试,比如升华、处理、反升华等不同工艺连续处理或单独使用一个或其中两个工艺位进行测试;亦可实现连续叠加镀两层不同材质的膜。

一、炉体简介

1. 炉膛分为三个独立单元,均可独立控温,加热结束后炉膛均可通过按钮控制前后自动分开成两半,管子暴露在室温环境下,底部风扇强制风冷对其散热。

2. 主炉体下方分为三个区域,分别为混气部分、电器控制部分和真空部分。混气部分设计有不锈钢混气罐,3路进气1路出气。电器控制部分内有温控电路和机械动作控制器等。真空部分包含一台直联旋片式机械真空泵。

3. 炉体左侧安装有伺服电机移动滑台,通过可调节支撑架与拉杆连接,实现衬底框架的整体左右移动。

二、温区设置和加热元件

1. 共设置3个温区,每个温区上下均可独立控温,共4个控温热电偶(三个蒸发源热电偶,一个衬底热电偶)。三个温区的上部加热区域均取自衬底热偶值。每个温区长200mm,恒温区100*100mm.最高设计温度800℃,控温精度±1℃。

2. 加热元件选用短红外波加热灯管,上下两排水平分布,实现源和衬底的不同温度控制。

三、系统控制

1. 控温系统选用10英寸工控触摸屏,可设置5个控温段落,升温降温均可设置程序控制,控温精度±1℃,具有自动连续PID调节、超温报警、断偶指示等功能。数据实时显示和记录,并能通过U盘导出csv表格形式。

2. 自动控制:提前在触摸屏系统内设定好温度曲线、衬底移动的条件和时间、炉膛打开散热的条件等整个工艺流程参数。装好样品后,关上法兰。通过一键操作,设备可自动完成三个温区的加热和样品移动等所有功能。进气阀和流量的控制、真空泵和真空度的控制均可在触摸屏上直接操作,触摸屏界面模拟显示动作过程。亦可实现半自动功能,由人工分步骤操作设备自动运行。

四、技术参数

序号 | 加热炉部分 | |

1 | 炉膛模式 | 前后移动开启式炉膛(三个工艺炉膛) |

2 | 显示模式 | 10英寸触摸屏 |

3 | 加热元件 | 短红外波灯管,上下水平面独立加热 |

4 | 工作温度 | ≤800℃ |

5 | 升温速率 | 5~10℃/s |

6 | 衬底移动 | 有,速度可调 |

7 | 温区长度 | 200mm(恒温区100*100mm) |

8 | 温度均匀性 | ≤±2℃ |

9 | 工艺位温降 | ≤5℃ |

10 | 快速降温 | ≥1℃/S |

11 | 炉管规格 | Φ150*1400mm |

13 | 控温精度 | ±1℃ |

14 | 样品大小 | 3英寸 |

15 | 仪表补偿 | 室温自动补偿 |

16 | 温度曲线 | 5段"时间—温度曲线"任意可设 |

17 | 外壳温度 | ≤50℃(室温≤25℃) |

18 | 超温报警 | 有 |

19 | 过流保护 | 有 |

20 | 断偶提示 | 有 |

21 | 测温元件 | K型铠装热电偶 |

22 | 炉膛材料 | 氧化铝纤维 |

23 | 外形尺寸 | 3050*830*1300mm |

24 | 整机功率 | 共计48KW; |

25 | 电源参数 | 380V 50Hz |

传动机构 | ||

1 | 样品移动 | 伺服电机驱动推杆带动衬底移动 |

2 | 运行轨道 | 石英管内设计有双层轨道 |

3 | 推杆移动速度 | 可调 |

4 | 导轨水平度 | ≤1mm/m |

5 | 推杆定位误差 | ≤1mm |

6 | 防撞措施 | 超力矩自动急停,脱钩 |

7 | 蒸发距离 | 衬底下平面和源上平面间距最小2mm,且可根据需要调节 |

8 | 速度误差 | ≤0.5% |

真空与气氛 | ||

1 | 抽真空能力 | 大气到≤5Pa小于5min,设定真空度自动保持 |

2 | 气压范围 | 10-3Pa~105Pa,机械泵极限≤5Pa |

3 | 泄漏率 | ≤5-4(Pa*m3/s) |

4 | 真空计范围 | 大气到10-5Pa,最大分辨率0.01Pa |

气路系统 | ||

1 | 3路进气 | |

2 | 不锈钢混合罐(带指针式压力表) | |

3 | 质量流量计每路量程500sccm-1000sccm,流量计灵敏度1sccm | |

4 | 超压保护(≥1atm),根据设定压力值自动排气 | |

控制系统 | ||

1 | 半自动运行 | 手动按钮,电动运行 |

2 | 全自动运行 | 显示整个工艺流程且一键操作 |

3 | 温度数据存储 | 可存储大于3个月的数据 |

4 | 数据导出 | U盘导出csv格式数据 |

5 | 工艺曲线 | 设备端触摸屏显示实时曲线并记录 |